Технологии полировки металла

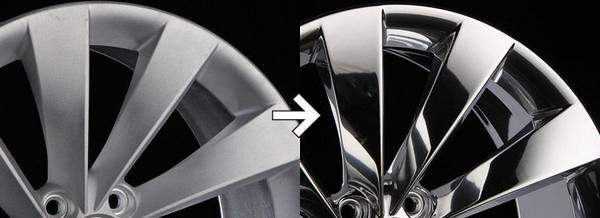

Со временем, в процессе эксплуатации, гладкая металлическая поверхность машины тускнеет, на ней образуются царапины, небольшие очаги ржавчины, которые устранит полировка металла. В результате этой процедуры восстанавливается первоначальный яркий цвет и зеркальный блеск кузова автомобиля. Полирование металла сможет придать матовый глянец даже поверхности из нержавеющей стали, которую, как известно, невозможно обработать до зеркального блеска. Чтобы металлическая поверхность транспортного средства всегда была красивой, глянцевой и при этом защищенной, полировка металла должна проводиться регулярно, примерно 2 раза в год. Этого будет вполне достаточно, чтобы ваша машина выглядела как новая. Содержание

Разновидности полировки кузова автоВ зависимости от используемого оборудования, специальных составов и технологии обработки поверхности полировка металла делится на такие виды.

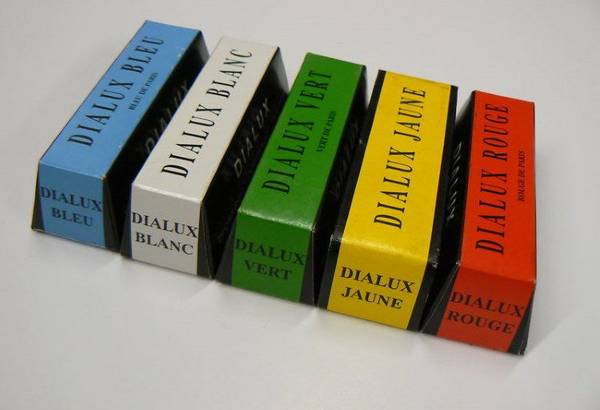

Для удаления легких «паутинок» и неглубоких бороздок используется также специальная автохимия для кузова транспортного средства. Это составы, которые маскируют неглубокие царапины и служат для защиты кузова от появления коррозии и механических воздействий. Автохимия продается в магазинах, на авторынках и представлена широким ассортиментом в виде различных аэрозолей, мастик, специальных составов. Механическая полировка и шлифовка нержавейкиМеханическая полировка металла популярна, так как ее легко можно выполнить самостоятельно. Для этого необходимы специальные инструменты, расходные материалы, абразивные составы, которые можно купить отдельно или приобрести готовый набор для полировки автомобиля. Покупка комплекта значительно упрощает выбор, так как он представляет собой оптимальный вариант всего необходимого. Если необходимо снять слой лакокрасочного покрытия, то следует использовать специальное оборудование: машинку для шлифования или крупнозернистые абразивные круги. Чтобы не повредить кузов автомобиля, поверхность абразивного диска необходимо располагать параллельно месту ремонта, с плотным к нему прилеганием. Шлифовка не должна происходить под углом. Затем наносится шпаклевка. После высыхания ее необходимо обработать абразивом со средней зернистостью. Шлифовка шпаклевки производится вручную, так как необходимо сделать идеально ровную поверхность. Чтобы нивелировать неровности на поверхности, наносится наполняющая шпаклевка. Для шлифования под покраску кузова используется машинка и более мелкозернистый абразив. Затем наносится грунтовка и выполняется финишная покраска. После этого, в завершение процесса следует полирование металла, в результате которого поверхность станет красивой, обретет эффектную зеркальность. Методом шлифования осуществляется также полировка нержавеющей стали Для этого существуют специальные составы для нержавейки с мягкими абразивными компонентами. Электрохимическая и химическая полировка отличаются от механической тем, что в процессе участвуют составы, включающие кислоты и щелочи. Химическая обработка поверхностиХимическая полировка заключается в том, что обрабатываемую конструкцию помещают в сосуд, наполненный химраствором. При этом возникают процессы, растворяющие металл. Царапины, бороздки и ржавчина устраняются, поверхность выравнивается, появляется блеск. Химическая полировка сопровождается выделениями газов и паров, входящих в состав растворов кислот или щелочей. При обработке конструкции на ее отдельных участках могут скапливаться пузырьки газов, что снижает качество полирования. Чтобы этого не произошло, химическая полировка должна сопровождаться перемешиванием раствора или регулярным встряхиванием обрабатываемого изделия в емкости. Одно из главных достоинств, которым обладает химическая полировка– это ее простота. Необходимый результат достигается за несколько минут, пока изделие будет находиться в химрастворе. Кроме того, для этого метода не требуется сложное оборудование и механическое воздействие. К недостаткам химического способа относятся сложность в поддержании правильных соотношений всех составляющих в растворе при добавлении израсходованного элемента. Химическая полировка небезопасна для здоровья, работа с растворами в домашних условиях требует использования защитных средств и специальной подготовки. Чаще всего химическая полировка используется для небольших деталей автомобиля со сложной конфигурацией, не требующих зеркального блеска. Особенности электрохимического полирования

Метод электрохимического полирования позволяет сгладить все микрошероховатости металла и увеличить его зеркальность путем анодного травления. Устранение дефектов металла происходит в результате неравномерности распределения плотности напряжения. Электрохимическое полирование представляет собой возникающую под действием тока химическую реакцию раствора электролита и обрабатываемой поверхности. В качестве анода выступает конструкция, погруженная в раствор. Вторым электродом являются медные катоды. Подаваемое напряжение обеспечивает появление на поверхности конструкции пленки, которая распределяется по всей площади, возникает среда для полирования. Важно, чтобы пленка образовывалась с такой же скоростью, как и скорость ее уничтожения электролитом, что обеспечит неизменность ее толщины. Плотность и напряжение электрического тока определяются для конкретного металла и электролитического состава. Правильно подобранные составляющие раствора и созданные условия осуществляют растворение неровностей металла неравномерно. Вначале растворяются большие неровности, вследствие чего уменьшается шероховатость, а затем – микроскопические выступающие элементы. Так поверхность конструкции становится ровной и блестящей. Удаление выступов происходит с одновременным появлением блеска. Электрохимическая полировка обладает следующими преимуществами:

К недостатком этого метода относятся сложность при создании необходимых условий и высокая стоимость работы.  Применение инновационных составовДля защиты кузова автомобиля все чаще применяют нанополировку. Это технология, при которой используются специальные пасты с наночастицами оксида титана. Сложный высокотехнологичный состав нанополироля создает надежный защитный слой и обеспечивает красивый глянец и блеск кузову автомобиля. Микрочастицы оксида титана отличаются способностью отражать свет. Эта особенность делает машину, обработанную наносоставами, совершенно новой на вид. Такой полироль отлично держится на поверхности кузова, он практически не смывается, так как образует полимерную плёнку. Подобная нанотехнология обеспечивает защиту кузова от ударов щебня, веток и других небольших предметов, вылетающих из-под колес встречных транспортных средств. Нанополировка придает гладкость кузову машины, что значительно облегчает его мойку из-за отсутствия бороздок и царапин. К полимерному слою не пристают грязь и вода. Также можно нанести защитную нанополировку на фары, диски автомобиля. Существенным недостатком такой технология является высокая стоимость инновационных составов.

|

Загрузка. Пожалуйста, подождите...